Перейти к:

Моделирование трудоемкости изделий из полимерных композитов

https://doi.org/10.35266/2949-3455-2025-1-3

Аннотация

Санкционная политика в области импорта композитных изделий стимулировала у предприятий развитие собственного производства. При этом возникла проблема прогнозирования трудоемкости изготовления таких деталей и изделий как для определения конкурсной цены, так и для определения стоимости гособоронзаказа. В условиях отсутствия нормативной базы определения трудоемкости изготовления таких деталей предприятия разрабатывают собственные методики ее расчета. Ограничения в использовании аналитических, а при единичном производстве и экспериментальных методов приводят к построению параметрических моделей расчета трудоемкости. В статье рассмотрены существующие подходы к определению трудоемкости деталей и изделий. Построены модели множественной регрессии прогнозирования трудоемкости изготовления деталей из композитов на примере выборки из 191 оригинальной детали. На основании проведенных исследований выяснилось, что модели, учитывающие широкий спектр конструктивных особенностей деталей, а также их сложность, регламентируемую разрядом работ, имеют высокий коэффициент детерминации, но отличаются низкой достоверностью, что ограничивает их использование для новых деталей. Для построения моделей предлагается использовать безразмерные критерии Пацыны, условно описывающие конструктивные особенности деталей. При построении модели множественной регрессии с использованием в качестве факторов критериев Пацыны незначительно снижается коэффициент детерминации, но повышается ее достоверность, что позволяет рекомендовать модель для использования.

Ключевые слова

Для цитирования:

Ершова И.В., Подоляк О.О., Ершов А.В. Моделирование трудоемкости изделий из полимерных композитов. Вестник Сургутского государственного университета. 2025;13(1):24-31. https://doi.org/10.35266/2949-3455-2025-1-3

For citation:

Ershova I.V., Podolyak O.O., Ershov A.V. Modeling labor intensity of polymer composites products. Surgut State University Journal. 2025;13(1):24-31. (In Russ.) https://doi.org/10.35266/2949-3455-2025-1-3

ВВЕДЕНИЕ

Полимерные и композитные материалы в машиностроении успешно заменяют использование металлических деталей для корпусов в аэрокосмической отрасли, в судо- и автомобилестроении, производстве двигателей [1]. Актуальность широкого производства и применения композитов и полимеров отмечена на государственном уровне, в частности в подпрограмме «Развитие производства композиционных материалов (композитов) и изделий из них» государственной программы РФ «Развитие промышленности и повышение ее конкурентоспособности». Санкционная политика ограничила применение импортных материалов и изделий, что повлекло в первые годы введения санкций резкое снижение объема используемых полимерных материалов, но в последние годы предприятия начинают осваивать собственное производство композитов и полимеров [2].

В связи с развитием собственного производства возникают трудности с определением трудоемкости на детали и изделия из полимерных и композитных материалов. Нормативная база по расчету трудоемкости изделий из полимеров и композитов практически отсутствует. Проблема нормирования трудоемкости изготовления деталей из композитов актуализируется значительной долей ручного труда, что затрудняет использование аналитических методов расчета.

Существуют программные продукты, позволяющие моделировать процессы производства и косвенно определять затраты времени на технологические операции. Это, например, САПР-Т «Линейка» [3], используемая для прогнозирования трудоемкости, определение стоимости пластмассовых деталей можно провести в программном модуле «Costing» пакета «Solidworks» и «Autodesk Mouldflow». Для определения трудоемкости композитных изделий в Software предусмотрен модуль Digimat (Digimal Materials). Это зарубежные продукты, использование которых ограничено в России, особенно для предприятий оборонно-промышленного комплекса. К российским разработкам можно отнести PAM-RTM, являющийся составной частью PAM-COMPOSITE – программного обеспечения, предназначенного для моделирования технологий производства композиционных изделий.

Использование программных продуктов для оценки трудоемкости ограничивается необходимостью иметь 3D-модель изделия и примерной технологии, что возможно на последних этапах комплексной подготовки производства и не применимо для оценки прогнозной трудоемкости разрабатываемого изделия. В этих случаях используют варианты параметрического метода, основная проблема которого – правильно выбрать учитываемые факторы и базу сравнения.

Выбор метода расчета трудоемкости должен отражать специфику производства, в противном случае возможно завышение или занижение времени на изготовление детали. Такие погрешности могут привести к простоям в цехах, переполнению складов или опустошению страховых запасов, а также к срыву сроков поставки продукции.

Целью данной работы является оценка возможности использования методов множественной регрессии для определения прогнозируемой трудоемкости изготовления деталей из композитов и полимеров с использованием в качестве объясняющих переменных безразмерные критерии.

Ретроспективный анализ, состояние и проблемы нормирования широко освещены в статье И. Ю. Ануфриевой, О. А. Гражданкиной [4]. Основываясь на критическом анализе формирования нормативной базы расчета трудоемкости, авторы справедливо делают вывод об ее устаревании, сложившихся тенденциях разработки норм и нормативах силами предприятий и необходимости создания новых продуктов, в том числе с использованием цифровых технологий, для развития и адаптации нормативной базы нормирования к новым условиям.

Существующие методы нормирования можно классифицировать на 3 большие группы: аналитические, основанные на расчете норм согласно типовым техпроцессам и возможностям оборудования; опытные, использующие результаты хронометража и фотографии рабочего времени, и параметрические, оперирующие различными аналогиями изготовления похожих деталей.

Для деталей из композитов применение первых двух групп методов возможно при автоматическом производстве, при повторяемости номенклатуры. Эти детали отличаются типовой формой и относительной простотой получения поверхностей. Для нестандартных деталей используется ручная формовка, и возможный способ спрогнозировать трудоемкость – параметрический.

Методы параметрического расчета трудоемкости и использования корреляционных и регрессионных моделей предлагаются исследователями в различных модификациях. Актуальность и недостатки параметрических методов хорошо освещены в источнике [5] на примере оценки трудоемкости в судостроении. Авторы справедливо отмечают, что точное значение трудоемкости возможно получить только по мере отработки технологического процесса, в то же время, например, для конкурсных процедур предварительная оценка стоимости, ключевым фактором которой является трудоемкость, должна быть проведена до начала разработки. Поэтому в судостроении существует практика расчета трудоемкости через укрупненные удельные показатели трудоемкости на 1 т изделия. Нормативы рассчитываются на основании статистических баз данных по выполненным заказам [6]. Похожий метод используется для расчета трудоемкости изготовления ракет-носителей [7]. В качестве факторов, определяющих трудоемкость, берутся технологические особенности, масса и габаритные характеристики и т. п. и, в отличие от многих других методик, организационно-производственные факторы, в том числе подготовленность предприятия к производству нового изделия. Параметрический метод также широко используется при предварительной оценке трудоемкости и стоимости гособоронзаказа.

Для расчета трудоемкости отдельных деталеопераций механообработки используют регрессионные модели, учитывающие характеристики обрабатываемой поверхности, габариты и массу деталей и т. п. [8][9].

Параметрические методы достаточно хорошо зарекомендовали себя для целей прогнозирования трудоемкости деталей и изделий, возможно применение аналогичной методологии и при изготовлении композитов.

МАТЕРИАЛЫ И МЕТОДЫ

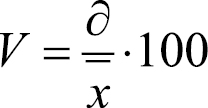

Для построения математической модели, максимально отвечающей требованиям достоверности и объективности результатов, предлагается использовать следующий механизм (рис. 1).

На первом этапе группа экспертов выбирает для исследуемого объекта (группы объектов) критерии, наиболее значимые или имеющие наибольшее влияние на уровень трудоемкости изготовления.

На этапе исследования необходимо собрать статистический материал, на основании которого будет строиться математическая модель оценки трудоемкости изготовления с учетом критериев, выбранных на предыдущем этапе. Фактическая трудоемкость изготовления может быть получена по результатам проведения фотохронометража при выполнении деталеопераций. Остальные данные (габариты, материал изделия и т. д.) берутся из технологической и конструкторской документации. На первом этапе работы выборка деталей специально не структурируется с целью найти общую закономерность для любых деталей.

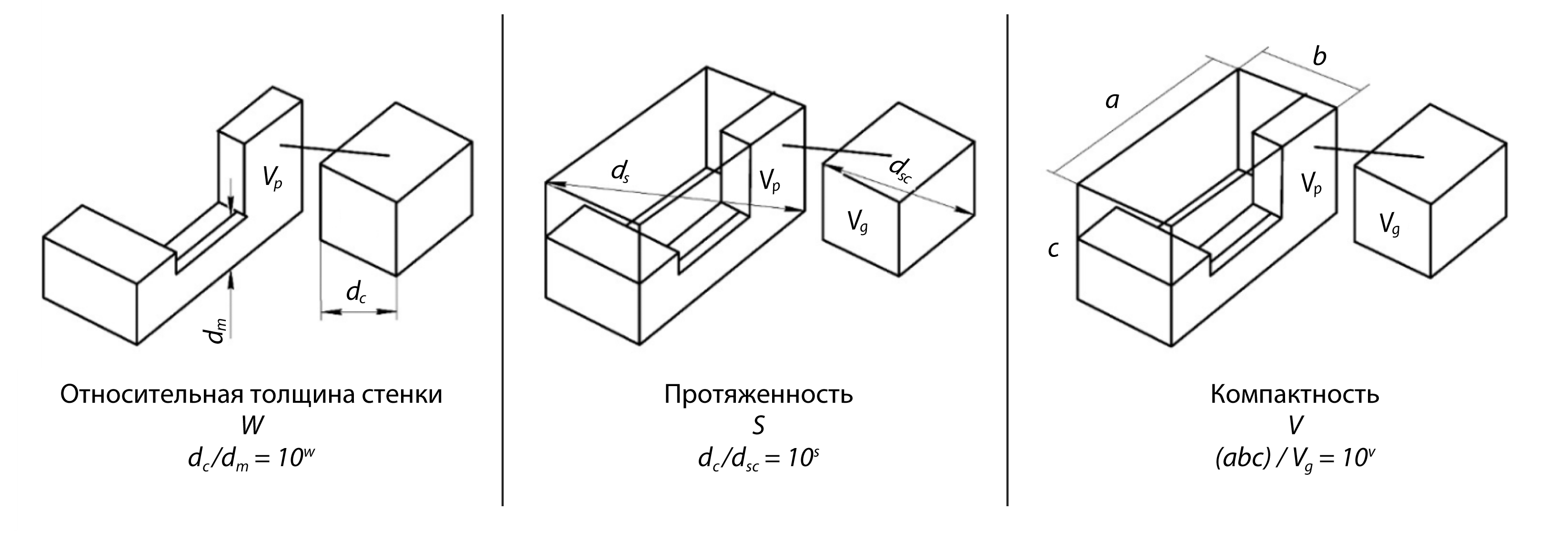

Далее для оценки упорядоченности выборки рассчитывается коэффициент вариации по параметрам, выбранным для анализа:

, (1)

, (1)

где ∂ – среднеквадратичное (стандартное) отклонение;

x – среднеарифметическое значение признака.

По результатам анализа коэффициента вариации принимается решение о возможности использования данных для построения математической модели определения трудоемкости на основе корреляционно-регрессионной зависимости.

Проводится проверка модели на достоверность по критериям Фишера, Стьюдента и р-значениям. Если модель не отвечает заданному уровню достоверности, то необходимы корректировки исходных параметров или базы данных.

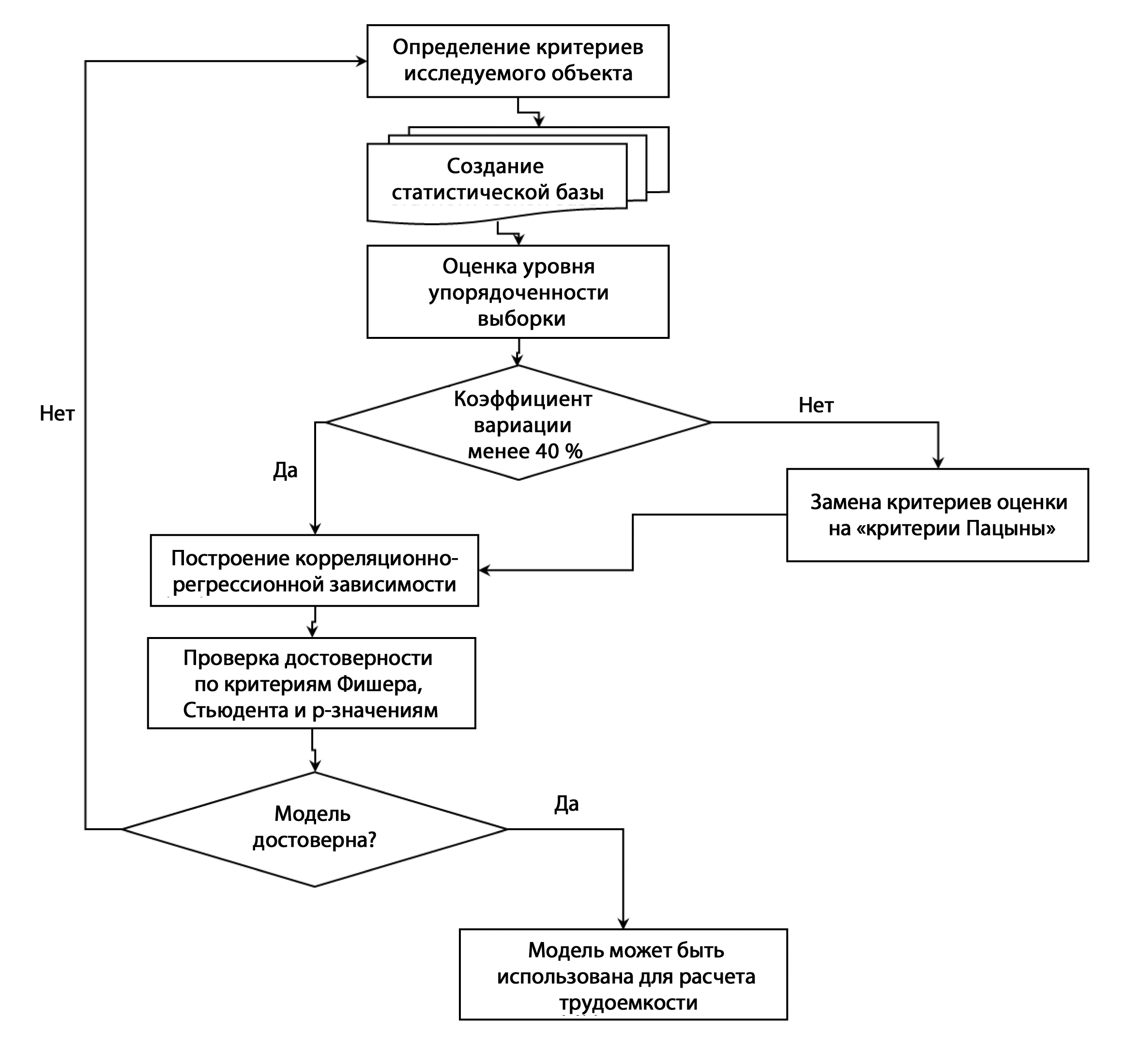

Для дальнейшей работы было предложено использовать безразмерные параметры «критерии Пацыны» (рис. 2), хорошо зарекомендовавшие себя при определении прогнозных значений трудоемкости изготовления деталей из пластмасс. Сравнение детали проводится с опорным кубом – куб того же материального объема, что и классифицируемое изделие [10].

Рис. 1. Алгоритм построения математической модели расчета трудоемкости изделия

Примечание: составлено авторами.

Рис. 2. Графическое изображение критериев Пацыны

Примечание: составлено авторами.

a, b, c – длина, ширина и высота детали; ds и dsс – пространственная диагональ детали и опорного куба; Vр и Vg, – объемы детали и опорного куба; ds – длина ребра; dm – средняя толщина стенки детали.

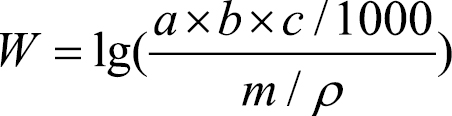

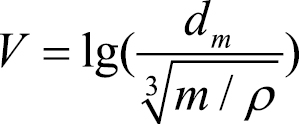

При применении данных критериев все многообразие конструкций деталей сводится к трем параметрам [11]:

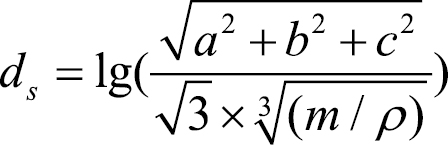

– критерий протяженности определяется как отношение максимального линейного размера детали к максимальному линейному размеру опорного куба. За максимальный линейный размер детали принимается пространственная диагональ прямоугольного параллелепипеда, ребра которого совпадают с измерениями детали по длине, ширине и высоте, или, другими словами, пространственная диагональ ds минимально возможной прямоугольной упаковки детали:

; (2)

; (2)

– критерий относительной толщины стенки; этот параметр получается путем деления длины ребра dc опорного куба на среднюю толщину стенки детали dm:

; (3)

; (3)

– критерий компактности определяется как отношение объема минимальной упаковки Vp к объему детали Vg, который, по определению, является и объемом куба:

, (4)

, (4)

где в формулах (2)–(4) a, b, c – габариты (длина, ширина, высота) детали в миллиметрах;

m – масса детали в кг;

ρ – плотность материала детали кг/см3;

dm – толщина стенки детали.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

С целью проверки гипотезы о возможности использования моделей множественной регрессии для определения прогнозных значений трудоемкости изготовления деталей из композитных материалов была создана выборка из 191 детали, изготавливаемой ручным и механизированным способами. В состав выборки вошли детали с различными значениями массы, габаритных размеров, глубины формирования и плотности используемого материала. Коэффициенты вариации по показателям превышали 100 %, что показывает неупорядоченность выборки.

После предварительного этапа внутренней корреляции факторов был определен их состав для дальнейшего анализа:

x1 – формуемая площадь изделия, мм2;

x2 – количество слоев согласно конструкторской документации (КД), шт.;

x3 – разряд проводимых работ.

В результате была получена следующая модель:

Y = –0,6507 + 3,4013 · 10–6 · X1 + 0,1035 · X2+ 1,0222 · X3, (5)

где Y – трудоемкость изделия, н-ч.

Результаты первого этапа представлены в источнике [12]. Влияние факторов на итоговые показатели достаточно сильное, коэффициент корреляции составил 83 %. Но при проверке модели на достоверность по критериям Фишера, Стьюдента и р-значениям выяснилось, что достоверность модели низкая, особенно в части такого фактора, как разрядность работ. P-значение по данному фактору составило 6,11, что в разы больше рекомендуемого 0,005. На разрядность работ, помимо сложности детали, оказывает влияние в том числе квалификация и опыт инженера по нормированию труда, поэтому в дальнейшем этот фактор был исключен из рассмотрения.

При исключении из модели переменной «разрядность работ» и включении факторов, детализирующих конструктивные особенности детали и ее массу (длина, ширина, глубина формования, плотность материала), была получена новая зависимость:

Y = –0,6 + 0,004 · X1 + 0,007 · X2 + 0,0007 · X3 + 0,000029 · X4, (6)

где Х1 – длина, мм;

Х2 – ширина, мм;

Х3 – глубина формования, мм;

Х4 – плотность материала детали, кг/см3.

Коэффициент корреляции повысился до 0,9, но достоверность модели по-прежнему не удовлетворяла параметрам.

Аналогичные результаты были получены и при вариантах разделения выборки на интервальные значения по массе (до 1 кг, от 1 до 3 кг, от 3 до 5 кг и свыше 6 кг) и габаритам по длине (до 100 мм, от 100 до 500 мм, от 500 до 1 000 мм, свыше 1 000 мм): теснота связи сохраняется, но достоверность полученных результатов низкая.

При использовании в качестве объясняющих переменных критериев Пацыны коэффициент корреляции снизился до 0,73, но при этом полученная регрессионная модель проходит проверку по критериям достоверности.

Расчетная формула трудоемкости при применении критериев Пацыны имеет следующий вид:

Y = –47,8 + 5,527 · X1 + 4,4312 · X2 – 4,263 · X3 + 0 · X4, (7)

где Х1 – критерий протяженности;

Х2 – критерий относительной толщины стенки;

Х3 – глубина формования, мм;

Х4 – критерий компактности.

На основании проведенных исследований выяснилось, что модели, учитывающие широкий спектр конструктивных особенностей деталей, а также их сложность, регламентируемую разрядом работ, имеют высокий коэффициент детерминации, но отличаются низкой достоверностью, что ограничивает их использование для новых деталей.

Расчет трудоемкости с использованием корреляционно-регрессионной модели может быть полезным, если имеется достаточно данных для построения модели, переменные имеют линейную связь и предпосылки модели (например, нормальность распределения ошибок) выполняются. Такой подход может обеспечить быстрый способ оценки трудоемкости проекта, особенно если есть сильные корреляции между факторами и трудоемкостью. Однако необходимо учитывать ограничения модели и контролировать качество данных для достижения надежных результатов. Ограничения корреляционно-регрессионной модели для расчета трудоемкости включают линейную природу связи, требование к нормальности распределения ошибок, риск мультиколлинеарности между независимыми переменными, чувствительность к выборке данных, неспособность учитывать причинно-следственные отношения, а также ограничение применимости за пределами диапазона данных. Дополнительно, отсутствие учета всех факторов, влияющих на трудоемкость, и потенциальная экстраполяция могут привести к неточным результатам и недостоверным прогнозам.

ЗАКЛЮЧЕНИЕ

Как показывает проведенное исследование, при построении регрессионных моделей для прогнозирования трудоемкости желательно использовать общие безразмерные критерии. При использовании моделей с частными факторами вероятность того, что трудоемкость новой детали будет описываться полученным уравнением, крайне низка, что показывают критерии достоверности модели. Противоречие «детерминантность/достоверность», по нашему мнению, следует решать в сторону выбора достоверности. Критерии достоверности показывают, что средняя прогнозная трудоемкость изготовления новой детали определяется параметрами модели с расчетной вероятностью. Выбор модели с большей теснотой связи, но с низкой достоверностью означает, что данная модель подходит только для деталей, попавших в исследуемую выборку. Хотя определить трудоемкость такой детали проще по фактическим прошлым данным.

Полученная теснота связи модели показывает, что существует несколько неучтенных данных, к которым для деталей из композитов можно отнести: форма и угол наклона поверхности; количество перегибов и радиусы скругления между поверхностями; используемый материал.

А также, как и для других видов обработки, следует учитывать серийность производства и коэффициент врабатываемости.

Список литературы

1. Гладунова О. И., Лысенко А. А. Мировой и российский рынок полимерных композиционных материалов. Тенденции и перспективы // Вестник Санкт-Петербургского государственного университета технологии и дизайна. Серия 1: Естественные и технические науки. 2021. № 2. С. 96–100. https://doi.org/10.46418/2079-8199_2021_2_15.

2. Хитрых Д. П. Производство композитных материалов в России. Экономика, трудности и перспективы. URL: https://compositeworld.ru/articles/market/id60535f4f937fe40013900a95 (дата обращения: 06.04.2024).

3. Якимович Б. А., Домбрачев А. Н., Соломенникова С. И. и др. Инженерная методика расчета трудоемкости приспособлений, штампов пресс-форм и технологической оснастки с использованием автоматизированной системы прогнозного нормирования // Фундаментальные и прикладные проблемы техники и технологии. 2019. № 6. С. 22–31.

4. Ануфриева И. Ю., Гражданкина О. А. Управленческое и техническое нормирование труда: современные реалии и перспективы развития // Экономика, профессия, бизнес. 2023. № 2. С. 5–14.

5. Чепеленко О. А., Потряхаев В. В., Гречанюк А. Н. К вопросу о необходимости технико-экономической экспертизы расчетов трудоемкости и стоимости строительства кораблей // Судостроение. 2019. № 6. С. 45–48.

6. Юденко А. Н. Нормативы как важнейший элемент управления трудоемкостью строительства и ремонта кораблей и судов // Труды Крыловского государственного научного центра. 2021. № S2. С. 80–83.

7. Галкин Н. А., Кондратенко А. Н., Швед В. В. и др. Методика укрупненного расчета трудоемкости изготовления ракет-носителей // Двойные технологии. 2019. № 4. С. 10–14.

8. Праведников И. С. Ускоренные методы определения трудоемкости деталей новых изделий // Нефтегазовое дело. 2005. № 2. URL: https://ogbus.ru/article/view/uskorennye-metody-opredeleniyatrudoemkosti-detalej-novyx-izde (дата обращения: 06.04.2024).

9. Абраженин А. А., Трушин Н. Н. Исследование количественной оценки расчета ресурсоемкости и трудоемкости производства изделий энергетической техники // Известия Тульского государственного университета. Технические науки. 2021. № 8. С. 3–11. https://doi.org/10.24412/2071-6168-2021-8-3-11.

10. Сычев И. С., Ершова И. В. Экспресс-методика оценки трудоемкости деталей из пластмасс // Инновационное развитие техники и технологий наземного транспорта : сб. ст. III Всерос.науч.-практич. конф., 03 декабря 2021 г., г. Екатеринбург. Екатеринбург : Изд-во Уральского университета, 2022. С. 140–141.

11. Менгес Г., Микаэли В., Морен П. Как делать литьевые формы / пер. с англ. 3-го изд., под ред. В. Г. Дувидзона, Э. Л. Калинчева. СПб., 2007. 640 с.

12. Шестерикова Е. А., Ершова И. В., Подоляк О. О. Нормирование операций изготовления деталей из полимерных композитов // Инновационное развитие техники и технологий наземного транспорта : сб. ст. IV Всерос. науч.-практич. конф., 16 декабря 2022 г., г. Екатеринбург. Екатеринбург : Уральский федеральный университет имени первого Президента России Б. Н. Ельцина, 2023. С. 210–213.

Об авторах

И. В. ЕршоваРоссия

доктор экономических наук, профессор

О. О. Подоляк

Россия

кандидат экономических наук, доцент

А. В. Ершов

Россия

кандидат экономических наук, доцент

Рецензия

Для цитирования:

Ершова И.В., Подоляк О.О., Ершов А.В. Моделирование трудоемкости изделий из полимерных композитов. Вестник Сургутского государственного университета. 2025;13(1):24-31. https://doi.org/10.35266/2949-3455-2025-1-3

For citation:

Ershova I.V., Podolyak O.O., Ershov A.V. Modeling labor intensity of polymer composites products. Surgut State University Journal. 2025;13(1):24-31. (In Russ.) https://doi.org/10.35266/2949-3455-2025-1-3